- /

- Unternehmen

- /

- ImpSpin

ImpSpin

ImpSpin | Neues Forschungsprojekt

Entwicklung einer sensorischen Spindel für Werkzeugmaschinen auf Basis von Wälzlagerimpedanzmessungen

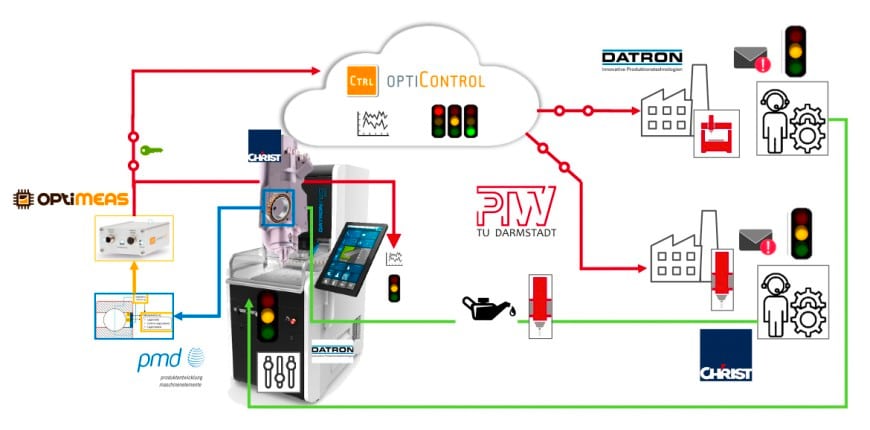

Im Förderprojekt „ImpSpin“ (Start: Mai 2022) wird eine durchgängige, digitale Wertschöpfungskette für Werkzeugmaschinen untersucht und entwickelt, welche auf der Digitalisierung der Motorspindel basiert. Hierfür wird eine Motorspindel mit Sensoren zur Messung der elektrischen Impedanz der Spindellager ausgestattet, sodass u. a. Spindelkollisionen und der Zustand der Schmierung überwacht werden können.

Das entstehende Ökosystem basiert auf einem durchgängigen Datenkonzept vom Sensor, über das Edge Device bis hin zur Verarbeitung in der Cloud und soll neue Geschäftsmodelle ermöglichen. Ziel dieser Geschäftsmodelle ist es, für alle Stakeholder die Kosten zu senken, die Qualität zu verbessernund zu einer nachhaltigen Steigerung der Material-, Ressourcen- und Energieeffizienz beizutragen. Das Projektkonsortium besteht neben dem PTW aus den Projektpartnern optiMEAS GmbH, Christ Feinmechanik GmbH & Co. KG, Datron AG und dem Fachgebiet pmd der TU Darmstadt.

Ausgangssituation

Vor allem kleine und mittelständische Unternehmen (KMU) erleben Herausforderungen in den aktuellen Krisen durch schwankende Nachfragen, kurze Planungshorizonte und größer werdende technologische Vorsprünge von Großunternehmen mit Blick auf Trendthemen wie Digitalisierung und eine CO2-neutralen Produktion. Gleichzeitig besteht ein hoher Preisdruck bei wachsenden Kundenerwartungen an das Produkt-Service Bündel. In diesem Zuge kommt den F&EAktivitäten eine zentrale Bedeutung zu, um Kunden durch die Kombination innovativer Produkte und Dienstleistungen einen möglichst einzigartigen Nutzen bieten zu können. Das Angebot datenbasierter Funktionen und Services kann hier den Unterschied zu den Mitbewerbern machen.

Zielsetzung

Ziel des Vorhabens ist es, die Daten entlang der Datenwertschöpfungskette der Werkzeugmaschine zu verarbeiten. Dabei durchlaufen die Daten verschiedene Stufen von der Generierung und Erfassung bis hin zur Informationsbereitstellung für Geschäftsentscheidungen und steigern somit ihren Wert. Das zu entwickelnde Geschäftsmodell ermöglicht es jedem Teilnehmer, Daten bzw. Informationen an einer beliebigen Stelle der Wertschöpfungskette zu nutzen. Gleichzeitig behalten Nutzer und Datenlieferant die volle Kostenkontrolle. Für die Umsetzung werden verschiedene Technologien, wie bspw. eine Abonnementlösung oder eine Abrechnung nach Laufzeit- oder Datenmengen eingesetzt. Das Ertrags- und Kostenmodell zielt auf einen klaren, quantifizierbaren finanziellen Vorteil aller Stakeholder ab.

Vorgehensweise

Im Laufe des Projektes werden zunächst die konkreten Bedürfnisse der Unternehmen untersucht. Anschließend wird für das digitale Produkt der sensorischen Motorspindel inklusive der Geschäftsmodelle und zugehöriger digitaler Dienstleistungen der Funktionsnachweis auf Systemebene erbracht und validiert. Für den nächsten Schritt der Implementierung des digitalen Produkts in Kundenanwendungen ist insbesondere die Interoperabilität, Datensicherheit und die Zuverlässigkeit essenziell, da im Betrieb bestehende Funktionen nicht negativ beeinflusst werden dürfen. Mit der erfolgreichen Implementierung und Validierung soll das System auf andere Maschinen übertragen werden, um das digitale Produkt zu skalieren.

Ansprechpartner bei CHRIST

- David Nagel

- Matthias Seip

Danksagung

Dieses Projekt wird durch die Hessische Staatskanzlei – Ministerin für Digitale Strategie und Entwicklung (Förderlinie Distr@l: Digitalisierung stärken – Transfer leben; Förderkennzeichen 21_0058_2A) gefördert. Wir danken für die Möglichkeit dieses Projekt bearbeiten zu dürfen.